最近,朋友老杨来找我咨询。他是一家制造工厂的物料经理。今年,今年受到整个行业不景气的影响。距离年底只有两个月的时间。年初定下的销售目标肯定达不到。 .

销售不旺,公司一下子压力山大。从下半年开始,大老板看出不对劲,下定决心要处理好库存,让老杨把原材料库存量减少30%,以减少库存。库存占用流动资金,缓解现金流压力。

接到领导的命令后,老杨在部门里开展了一场轰轰烈烈的去库存运动。他首先召开会议传达精神,然后布置任务。一个减少库存的小目标。

老杨每天让人清点库存量,然后发给采购员。他表扬存货减少的人,警告存货不减反增的人。去库存操作实施一段时间后,库存较上月小幅下降5%。老杨觉得初步效果还算满意。按照这个趋势,到年底还是有希望减少30%的。

就在他满怀希望的时候,却被现实狠狠地抽了一巴掌。第二个月,库存不仅没有继续减少,反而增加了2%。

从此,老杨每天的心情就像过山车一样。库存下降他就暗自高兴,库存增加他就愁眉苦脸。他想不通,就想来找我请教。

大概了解了情况后,我让老杨先准备好相关资料,然后在咖啡店见面,一人一台电脑,共同分析库存降不下来的原因。

我让老杨提前准备了一些资料,包括原材料供应商的基本信息、材料的最小起订量、包装数量、系统导出的材料需求等。

我将这些数据依次导入到建立的库存分析模型中。 Excel计算完成后,按照库存的有效百分比进行排序,然后按照库存量从大到小排序,选出TOP 10的物料一一分析。

经过一个多小时的讨论,我们芝芝梳理了导致老杨工厂库存偏高的7种情况。

1、安全库存

ERP系统中设置了安全库存数量,这部分库存是为了应对需求的不确定性。需求由终端客户逐级传递,通过工厂的总体计划,转化为物料需求计划。

为了防止客户需求突然增加,工厂仍能保证及时足量的交货,有安全库存是很有必要的,这是大多数工厂的通行做法。

但有没有对设定的安全库存点进行定期复核?老杨说,因为系统是人工维护的,更新安全库存的频率是一年一次,这里就出现了问题。

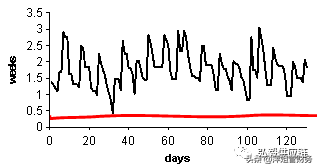

当安全库存设置好后,如果后续需求继续下降,那么这些库存很可能就成了无用的点缀。库存几乎没有机会突破安全库存,仅仅是在表面划过。

红线下方的区域是安全库存。如果还没有见底,说明安全库存设置过高,仍有提升空间(图片仅供参考)。

如果安全库存没有定期的审核流程,在系统中即时更新,那不就成了“刻舟求剑”了吗?

使用过去的需求来计算当前和未来的采购量,这样能成功减库存才怪呢。

2.最小起订量

在减少库存的时候,我们需要打破传统的思维方式和行为方式,在不改变库存原有惯性的情况下,如何减少呢?

例如,在采购和下订单时必须考虑最小起订量。这是一种传统的惯性思维,需要考虑改变。

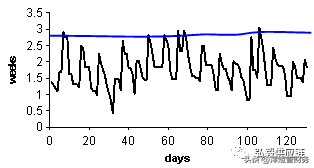

如果一个物料的MOQ可以用6周,按照MOQ下单,每个订单的数量至少可以用6周,再加上工厂的原始库存,就会做出这个产品物资的存量瞬间冲到了最大值。

我们可以按照每箱标准数量,或者每托盘标准数量向供应商下订单吗?这样可以切断库存高峰,减少库存。

蓝线处就是库存的波峰,是最大值的库存,削减波峰高度可以降低库存的最大值,从而降低库存金额(图片仅作参考示意)。

老杨担心这会不会遭到供应商的反对,因为采购合同中规定了最小起订量。如不按此数量下单,供应商可能不予合作。

我笑着回答。这取决于你和供应商之间的关系。如果两家公司合作默契,关系不错,应该是非常信任对方的。合理的要求是可以接受的。

只要双方承诺长期向对方采购,供应商就不会担心做出来的产品以后得不到订单。

此外,供应商设定的最小起订量是否合理?他们还应该考虑减少生产批次。毕竟量产模式已经过时,他们可以借此机会迫使供应商改进生产模式。

3.采购提前期

库存模型中有一个参数是采购提前期,包括从下订单到货物到达老杨工厂的整个时间。

有些物料的采购周期长达100天。主要原因是供应商的生产周期长,还有从供应商那里采购原材料的时间,再加上运输时间。这三项加起来导致了很长的交货时间。

Lead time越长,对需求波动的反应就越慢。今天下的订单是为3个月后到货做准备的,但是这段时间的需求下降了,当时下的订单就成了多余的,只能留给老杨自己慢慢消化。

如果要缩短交货期,采购必须与供应商坐下来,虽然这并不容易。

4. 工程变更

工程变更的影响可能超出很多人的想象。客户反映产品存在缺陷,需要对现有设计进行更改。下一个问题是如何处理旧库存?这是一个很现实的问题。

如果是采购商提出的,那么老态库存全部消化就是责任,要求供应商买单是不合理的。

老杨不可能自己提出工程变更,因为他只管理物料,而不是创建或修改BOM的人。也就是说,老杨在这边面子总是被动的。

采购一次性采购旧状态的原材料入库。结果可能是爆仓,可能三五个月用不完。

一个妥协的办法是先下单,但是分批发货,这样供应商就放心,老杨不会一下子承担所有的库存压力。

5、新产品开发

由于难以捕捉到客户的需求,老杨公司市场部近年来开发了很多新产品。该产品将成为未来的热门产品。

这给采购带来了不小的影响,其中之一就是大量的新材料。这些材料的需求量不多,但是最小起订量比较大。下订单后可能足以生产半年。多于。

但是这些原材料是要采购的,因为这些新产品是未来潜在的订单增长点,说不定哪天就会成为抢手货。结合实际需求,仔细审核每一种物料的MOQ,是老杨可以做的事情。

6.运输时间稳定性

老杨有一些原材料要从国外进口,运输方式是海运。我查看了实际海运时间,发现门到门运输的天数并不稳定。如果平均是35天,但实际情况是30天、40天,甚至45天。采购计划有问题。

由于运输时效不稳定,买家为了避免材料短缺,会选择最大的运输天数,库存会在不经意间一点点放大,结合其他因素会越来越不可控。选择可靠的货运代理也是控制库存的关键之一。

7. 买家心理

采购商的心理原因也可能对去库存带来阻力。

对于他们来说,一方面要降低库存,同时还要保证不缺货。当流程还未完善,信息系统无法提供更多智能化支持时,采购商必须同时完成。两个目标,就是鱼和熊掌不可兼得。

买家因为害怕缺货而下了太多订单。如何消除这种恐慌?领导者首先要关心和理解下属的工作困难,挡住一切疑虑,让下属安心工作,同时积极想办法改进,敢于尝试,打破原有的盘点惯性。

我和老杨花了一个下午的时间完成了原因分析的步骤,接下来就轮到他实施PDCA进行库存改善了。

去库存应该是一个闭环行动,从计划的制定开始,到行动的实施。关键是要定期回顾改进结果,并根据反馈制定新的行动计划,以确保我们在正确的轨道上前进。

即便库存连续几天反弹上涨,只要大方向正确,最终就能到达成功的彼岸,看到胜利的曙光。